Die Hugo Ackermann GmbH & Co. KG, Kierspe, beliefert seit mehr als 60 Jahren die Maschinenbauindustrie mit hochwertigen Kunststoffprodukten. Hergestellt werden diese Produkte von Beginn an mit Battenfeld-Spritzgießmaschinen. Im März […]

Die Hugo Ackermann GmbH & Co. KG, Kierspe, beliefert seit mehr als 60 Jahren die Maschinenbauindustrie mit hochwertigen Kunststoffprodukten. Hergestellt werden diese Produkte von Beginn an mit Battenfeld-Spritzgießmaschinen. Im März dieses Jahres wurde der Maschinenpark um eine Ecopower 300 mit Insiderlösung erweitert.

Die Firma Ackermann, ein erfolgreiches mittelständisches Familienunternehmen in der 3. Generation, wurde 1938 von Hugo Ackermann als Werkzeugbaubetrieb gegründet. Für die erste von Battenfeld in Meinerzhagen, Nordrhein-Westfalen, gebaute Thermoplast-Maschine im Jahr 1949 lieferte Ackermann das Werkzeug. 1954 schaffte das Unternehmen seine erste Thermoplast-Spritzgießmaschine an. Lieferant war Battenfeld.

Für das Kernausschmelzen hat Ackermann eine TM-Maschine von Wittmann Battenfeld (links im Bild) umgebaut. (Foto: Wittmann)

Der Maschinenpark von Ackermann wurde in den folgenden Jahren laufend erweitert und erneuert. Heute stehen bei Ackermann 15 Spritzgießmaschinen im Schließkraftbereich von 350 bis 5.000 kN, 14 davon von Wittmann Battenfeld. Ackermann fertigt mit 23 Mitarbeitern im 2-Schicht-Betrieb Produkte kleiner und mittlerer Losgrößen vorwiegend für den allgemeinen Maschinenbau, die Pumpenindustrie und die Elektrotechnik.

Laufrad – hergestellt mit Kernausschmelztechnologie, v.l.n.r.: Metallkern, umspritzter Kunststoff, fertiges Laufrad. (Foto: Wittmann)

Einen Namen hat sich das Unternehmen in der Industrie unter anderem mit der Entwicklung des Kernausschmelzverfahrens zur Herstellung komplex gestalteter Hohlräume gemacht. Dabei werden Schmelzkerne aus einer Niedrigschmelzlegierung gegossen und mit Kunststoff umspritzt. Das Ausschmelzen der Metallkerne erfolgt aufgrund der Besonderheiten der eingesetzten Kunststoffe im Gegensatz zur in der Automobilindustrie eingesetzten Schmelzkerntechnik nicht thermisch sondern induktiv.

Zur Herstellung hochwertiger Formteile mit Hohlräumen wie Griffen oder Telefonhörern setzt das Unternehmen seit vielen Jahren das Gasinnendruckverfahren Airmould von Wittmann Battenfeld ein. Auch die Mehrkomponententechnologie von Wittmann Battenfeld kommt bei Ackermann zur Anwendung.

Bei den Produkten des Unternehmens handelt es sich um technische Kunststoffartikel nach Kundenspezifikation, wie Gehäuseteile, Kleinteile für Pumpen und Armaturen oder Teile für die Fluidtechnik primär aus PC, PA, POM und PBT. Auch Glasfaser- und Kohlefaser-verstärkte Materialien werden eingesetzt.

2009 brachte Wittmann Battenfeld seine erste Maschine der neuen Powerserie, die vollelektrische Ecopower, auf den Markt. Der erste Kunde war Ackermann. Die hohe Präzision dieser Maschinen sowie deren extrem niedriger Energieverbrauch haben sowohl Geschäftsführer Christoph Ackermann als auch seinen Bruder Matthias Ackermann, der für die Qualität der Produkte verantwortlich zeichnet, beeindruckt. Christoph Ackermann: „ Mit der Ecopower erhalten wir Produkte mit ausgezeichneter Oberflächenqualität, und wir haben kaum Anfahrausschuss. Verglichen zu unseren älteren Maschinen verbraucht die Ecopower gerade einmal die Hälfte an Energie“.

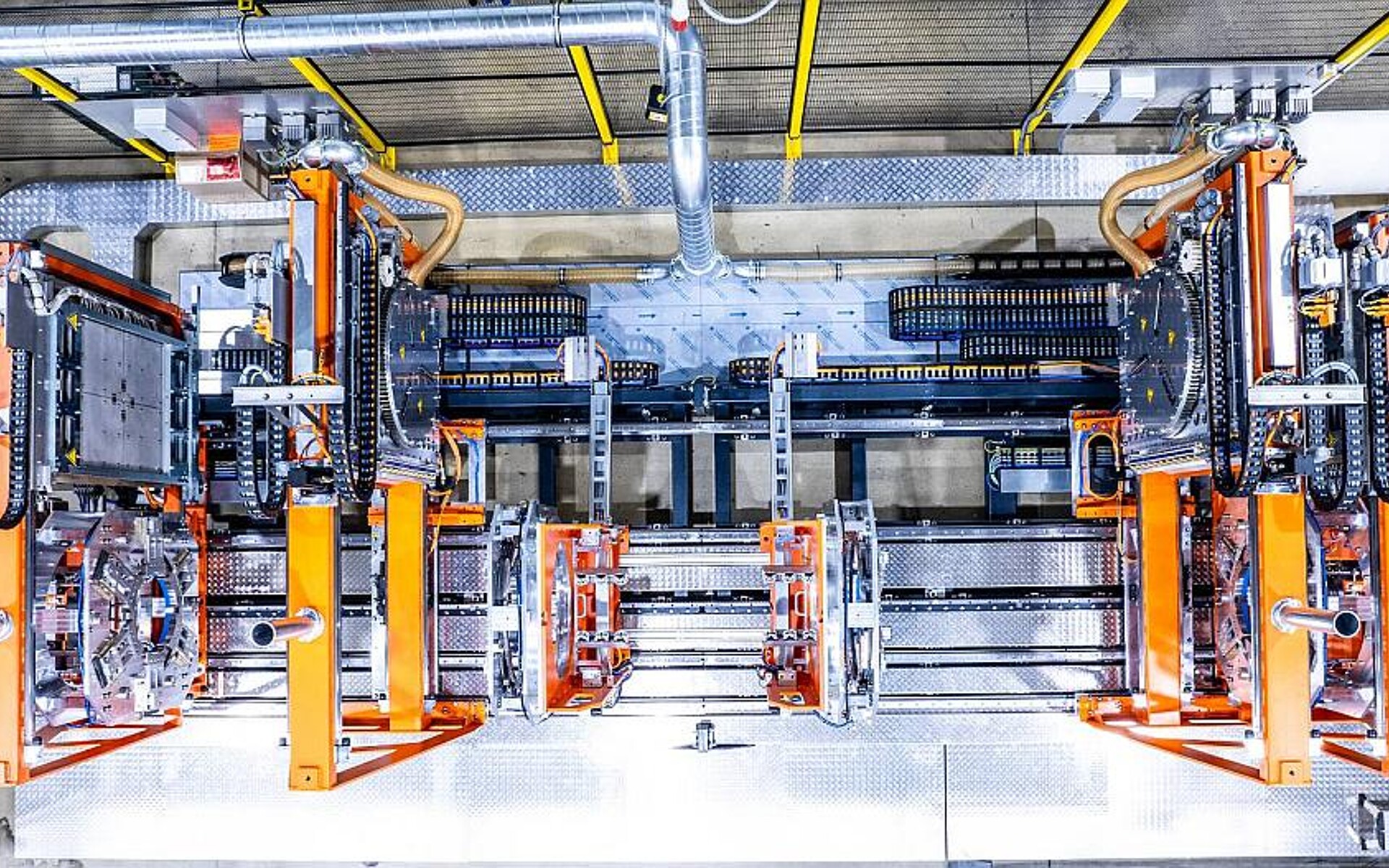

Die positive Erfahrung mit den ersten Ecopower-Maschinen hat Ackermann dazu veranlasst, 2014 eine weitere Maschine dieser Type, diesmal mit 1.800 kN zu installieren. Und im März dieses Jahres wurde bei Ackermann eine Ecopower 300/2100 mit Insiderlösung in Betrieb genommen. Bei der Insiderlösung sind Roboter, Transportband und weitere Vor- und Nachbearbeitungsperipherie in die Spritzgießanlage integriert. Christoph Ackermann: „Die Ecopower Insider ist unkompliziert in der Handhabung, benötigt wenig Platz und sieht gut aus.“ Auch Peter Kroczek, Leiter der Fertigung bei Ackermann, ist mit der neuen Ecopower mehr als zufrieden und lobt deren gute Performance, den geringen Energieverbrauch und den niedrigen Geräuschpegel der Maschinen.

Neben den Maschinen und der Verfahrenstechnik der Firma Wittmann Battenfeld schätzt man bei Ackermann auch die Roboter und Peripherie der Wittmann Gruppe. So werden bei Ackermann nicht nur die neuesten Maschinen mit Wittmann-Robotern gekauft. Auch ältere Maschinen wurden mit Wittmann-Robotern aufgerüstet.

v.l.n.r.: Matthias Ackermann, Leiter Qualitätssicherung Ackermann, Christoph Ackermann, Geschäftsführer Ackermann, Frank Höher, Vertrieb Wittmann Battenfeld und Peter Kroczek, Fertigungsleitung Ackermann vor der neuen Ecopower 300 mit Insiderlösung. (Foto: Wittmann)

Christoph Ackermann ist bei Investitionsentscheidungen das Gesamtpaket wichtig: „Wir wollen eine moderne, energieeffiziente Maschine mit einer bedienerfreundlichen Robotertechnologie aus einer Hand.“ Aber auch der Service und die Nähe zum Lieferanten sind für Christoph Ackermann ein entscheidendes Kaufkriterium. Die Jahrzehnte lange Geschäftsbeziehung zwischen Ackermann und Wittmann Battenfeld bestätigt, dass Ackermann in Wittmann Battenfeld einen Partner gefunden hat, der die Anforderungen des Unternehmens voll und ganz erfüllt.